A automação industrial revolucionou a maneira como as indústrias operam, trazendo eficiência, precisão e segurança para os processos de produção. No coração dessa transformação, encontramos as soluções em rede industrial de máquinas, sistemas complexos que conectam e sincronizam equipamentos, permitindo o controle e monitoramento em tempo real. Este artigo explora em profundidade as nuances dessas soluções, oferecendo dicas práticas e insights valiosos para otimizar sua implementação e utilização. Ao integrar diferentes dispositivos e sistemas, a automação industrial visa otimizar os processos produtivos, aumentar a eficiência e reduzir os custos operacionais. Além disso, a automação industrial permite uma maior flexibilidade na produção, adaptando-se rapidamente às mudanças nas demandas do mercado.

Imagine uma fábrica onde cada máquina, sensor e atuador se comunica fluentemente, trocando dados e coordenando ações de forma autônoma. Essa visão, antes distante, é agora uma realidade palpável graças às redes industriais. A capacidade de coletar e analisar dados em tempo real permite tomadas de decisão mais assertivas, resultando em processos mais eficientes e menos propensos a falhas. A automação industrial não apenas melhora a eficiência, mas também a segurança no ambiente de trabalho, reduzindo a exposição dos trabalhadores a tarefas perigosas. A automação industrial, portanto, é um investimento estratégico que impulsiona a competitividade e a inovação nas indústrias modernas. A aplicação da automação industrial pode variar desde linhas de montagem automatizadas até sistemas de controle de qualidade e robótica avançada.

Otimizando a Comunicação entre Máquinas

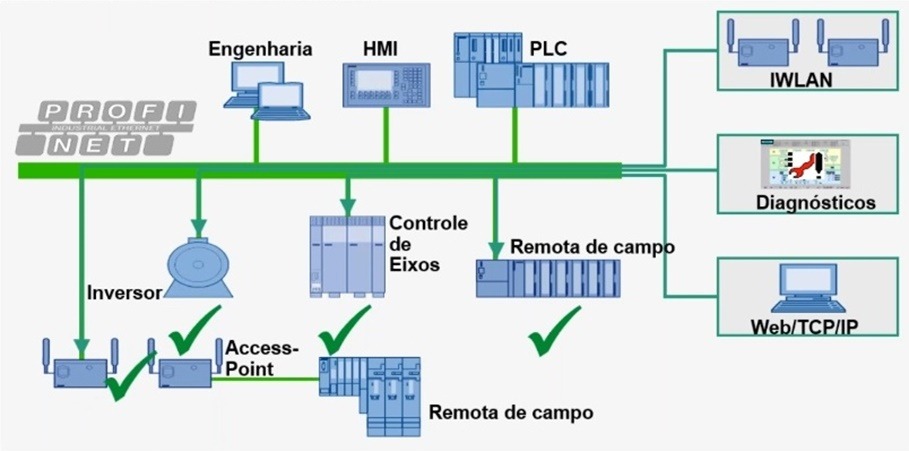

A comunicação eficiente entre máquinas é a espinha dorsal de qualquer rede industrial bem-sucedida. Para alcançar essa eficiência, é crucial selecionar protocolos de comunicação adequados, como Profinet, Ethernet/IP ou Modbus TCP/IP, que garantam a troca de dados rápida e confiável. A escolha do protocolo certo depende das necessidades específicas da sua aplicação, incluindo a velocidade de transmissão de dados, a distância de comunicação e a compatibilidade com os equipamentos existentes. Uma infraestrutura de rede robusta, com switches e roteadores de alta qualidade, é essencial para garantir a estabilidade e a segurança da comunicação. Além disso, a implementação de sistemas de monitoramento de rede permite identificar e resolver problemas de comunicação de forma proativa, minimizando o tempo de inatividade e otimizando a produção.

Além da escolha dos protocolos e da infraestrutura de rede, a padronização da comunicação entre máquinas é fundamental para garantir a interoperabilidade e a facilidade de integração. A utilização de padrões abertos e a adoção de boas práticas de programação podem simplificar a integração de novos equipamentos e sistemas, reduzindo os custos e o tempo de implementação. A padronização também facilita a manutenção e a resolução de problemas, permitindo que os técnicos identifiquem e corrijam falhas de forma mais rápida e eficiente. A implementação de sistemas de gerenciamento de dados centralizados, que coletam e organizam os dados de todas as máquinas e sensores, pode facilitar a análise e a tomada de decisões, permitindo que os gestores identifiquem padrões e tendências e otimizem os processos de produção. A automação industrial, nesse contexto, é a chave para a criação de fábricas inteligentes e conectadas, prontas para enfrentar os desafios da indústria 4.0.

Segurança Cibernética na Rede Industrial

Com a crescente conectividade das redes industriais, a segurança cibernética tornou-se uma preocupação primordial. Proteger seus sistemas contra ataques cibernéticos é crucial para evitar interrupções na produção, perda de dados e danos à reputação da sua empresa. A implementação de firewalls, sistemas de detecção de intrusões e outras medidas de segurança é essencial para proteger sua rede contra ameaças externas. Além disso, a conscientização e o treinamento dos funcionários sobre segurança cibernética são fundamentais para evitar erros humanos que possam comprometer a segurança da rede. A automação industrial, apesar de trazer inúmeros benefícios, também aumenta a superfície de ataque, tornando a segurança cibernética uma prioridade.

A segmentação da rede em zonas de segurança, com diferentes níveis de acesso e controle, é uma estratégia eficaz para limitar o impacto de um possível ataque cibernético. A implementação de sistemas de autenticação e autorização robustos, que controlam o acesso aos dados e aos equipamentos, é fundamental para garantir que apenas usuários autorizados possam acessar a rede. A realização de auditorias de segurança regulares e a implementação de políticas de segurança claras e abrangentes são essenciais para garantir a conformidade com as normas e regulamentações de segurança. A automação industrial, portanto, exige uma abordagem holística da segurança cibernética, que envolva a implementação de medidas técnicas e organizacionais para proteger a rede contra ameaças internas e externas.

Monitoramento e Diagnóstico em Tempo Real

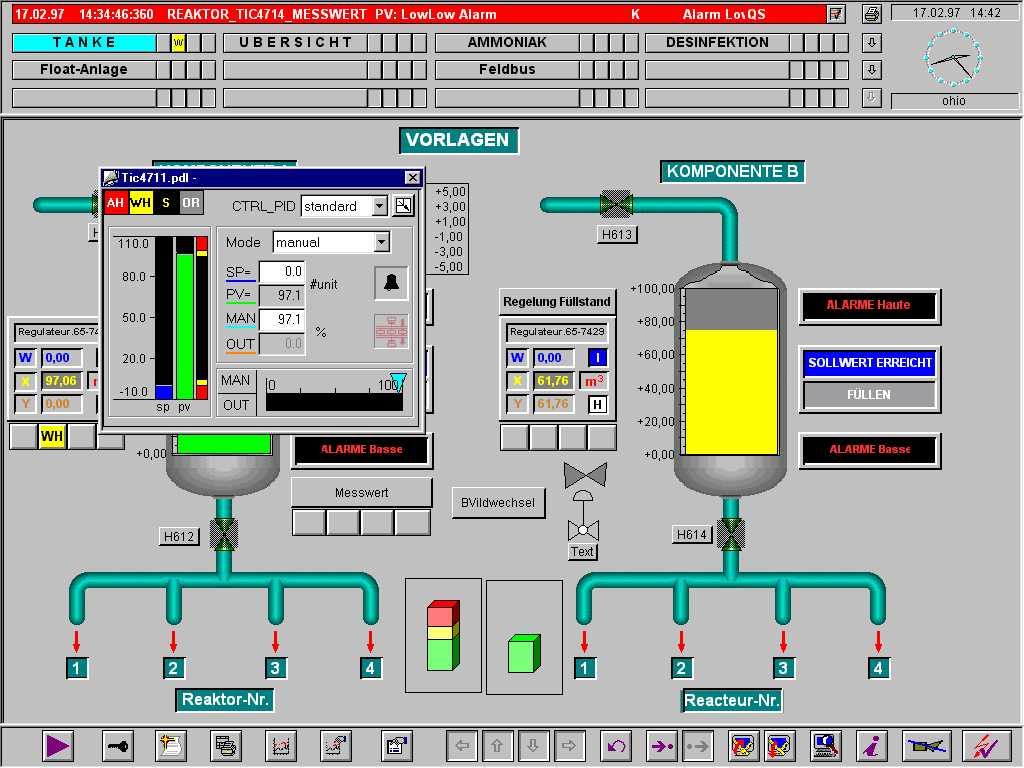

O monitoramento e o diagnóstico em tempo real são ferramentas poderosas para otimizar a produção e reduzir o tempo de inatividade. Ao coletar dados de sensores e equipamentos, é possível identificar padrões e tendências, antecipar falhas e tomar medidas preventivas. A implementação de sistemas de monitoramento de desempenho, que acompanham o rendimento das máquinas e dos processos, permite identificar gargalos e otimizar a produção. A utilização de ferramentas de diagnóstico preditivo, que analisam os dados em tempo real e preveem falhas futuras, permite realizar manutenções preventivas e evitar interrupções na produção. A automação industrial, com seus sistemas de monitoramento avançados, permite uma visão completa e detalhada dos processos produtivos.

Além do monitoramento e do diagnóstico, a visualização dos dados em painéis de controle intuitivos e personalizáveis facilita a análise e a tomada de decisões. A implementação de sistemas de alerta e notificação, que informam os gestores sobre eventos críticos e anomalias, permite uma resposta rápida e eficiente a problemas e falhas. A integração de sistemas de monitoramento com sistemas de gestão da produção (MES) e sistemas de planejamento de recursos empresariais (ERP) permite uma visão integrada e abrangente dos processos produtivos, facilitando a coordenação e a otimização da produção. A automação industrial, nesse contexto, é a chave para a criação de fábricas inteligentes e conectadas, capazes de se adaptar rapidamente às mudanças nas demandas do mercado.

Manutenção Preditiva e Preventiva

A manutenção preditiva e preventiva é uma estratégia fundamental para reduzir o tempo de inatividade e prolongar a vida útil dos equipamentos. Ao monitorar o desempenho das máquinas e analisar os dados em tempo real, é possível identificar padrões e tendências que indicam a necessidade de manutenção. A implementação de sistemas de monitoramento de vibração, temperatura e outros parâmetros permite identificar falhas incipientes e realizar manutenções preventivas antes que ocorram problemas graves. A utilização de ferramentas de análise de dados e aprendizado de máquina permite prever falhas futuras e otimizar os cronogramas de manutenção. A automação industrial, com seus sistemas de monitoramento avançados, permite uma abordagem proativa da manutenção.

Além da manutenção preditiva e preventiva, a implementação de sistemas de gestão de manutenção computadorizada (CMMS) permite planejar, programar e acompanhar as atividades de manutenção de forma eficiente. A utilização de aplicativos móveis e dispositivos portáteis facilita a coleta de dados e a realização de inspeções no local, permitindo que os técnicos acessem informações e realizem tarefas de manutenção de forma mais rápida e eficiente. A integração de sistemas de manutenção com sistemas de gestão da produção (MES) e sistemas de planejamento de recursos empresariais (ERP) permite uma visão integrada e abrangente dos processos de manutenção, facilitando a coordenação e a otimização das atividades de manutenção. A automação industrial, portanto, é a chave para a criação de fábricas inteligentes e conectadas, capazes de otimizar a manutenção e reduzir os custos de produção.

Integração com Sistemas de Gestão

A integração da rede industrial com sistemas de gestão, como MES e ERP, é fundamental para otimizar a produção e a tomada de decisões. A troca de dados entre a rede industrial e os sistemas de gestão permite uma visão integrada e abrangente dos processos produtivos, facilitando a coordenação e a otimização da produção. A implementação de interfaces de programação de aplicativos (APIs) e outros mecanismos de integração permite a troca de dados em tempo real entre os sistemas, garantindo a consistência e a precisão das informações. A utilização de plataformas de integração de dados e middleware facilita a conexão e a comunicação entre os sistemas, reduzindo os custos e o tempo de implementação. A automação industrial, com seus sistemas de integração avançados, permite uma visão completa e detalhada dos processos produtivos.

Além da integração com sistemas de gestão, a implementação de sistemas de inteligência de negócios (BI) e análise de dados permite transformar os dados coletados pela rede industrial em informações valiosas para a tomada de decisões. A utilização de painéis de controle e relatórios personalizados facilita a visualização e a análise dos dados, permitindo