Manutenção em Transformadores e Subestações: O Papel da Automação Industrial

A manutenção em transformadores e subestações é essencial para garantir a segurança e eficiência do fornecimento de energia elétrica. Com o avanço da automação industrial, novas técnicas e tecnologias estão otimizando esses processos, reduzindo falhas e custos operacionais. Mas quais são as melhores práticas para manter a infraestrutura elétrica em condição ideal? Neste artigo, vamos explorar detalhadamente esse tema.

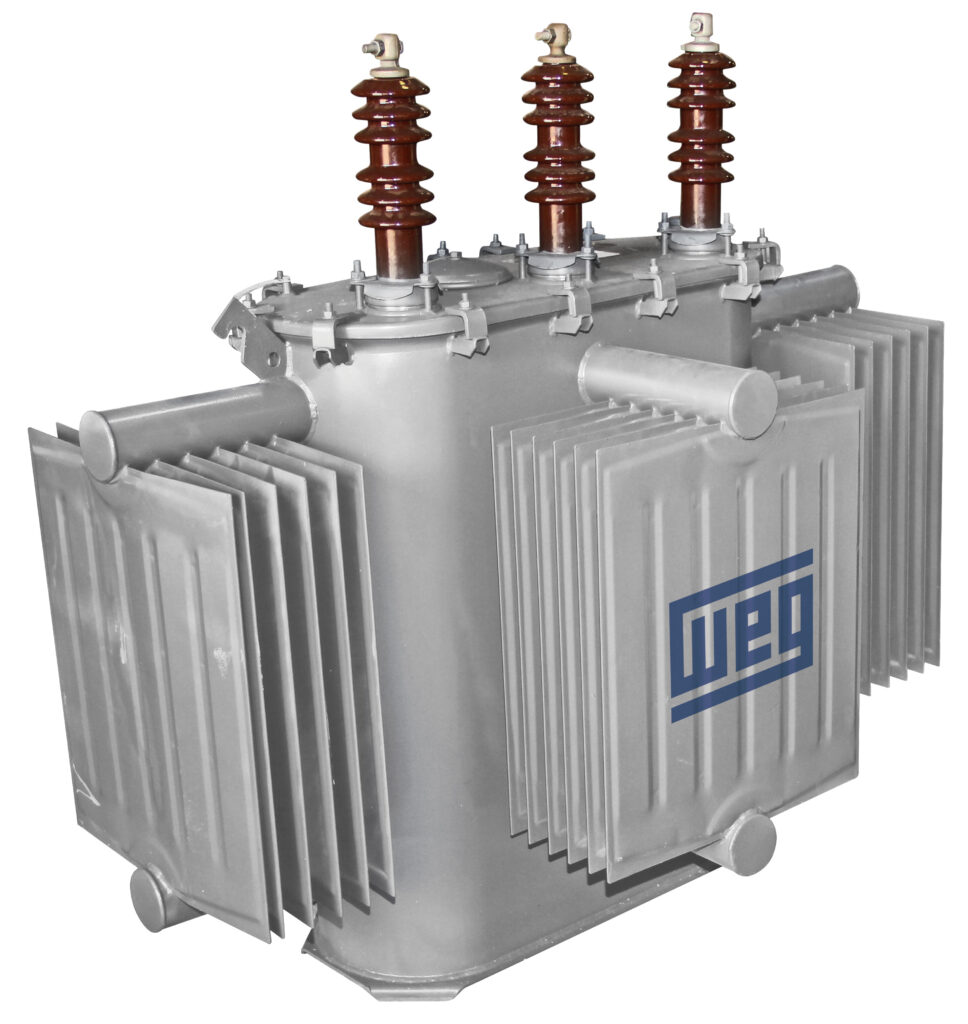

A Importância da Manutenção Preventiva em Transformadores

A manutenção preventiva em transformadores é a chave para evitar falhas inesperadas. Essa abordagem inclui inspeções periódicas, testes elétricos e análises térmicas para identificar possíveis desgastes antes que se tornem problemas graves.

- Inspeção Visual: Verificação de vazamentos de óleo, superaquecimento e corrosão.

- Análise de Óleo Isolante: Identifica contaminação e desgaste dos materiais isolantes.

- Testes Elétricos: Mede resistência de isolamento e corrente de fuga.

Com a automação industrial, sensores inteligentes podem monitorar essas variáveis em tempo real, acionando alertas para manutenção preditiva e evitando falhas críticas.

Subestações Inteligentes e o Uso de IoT

A modernização das subestações passa pelo uso de IoT (Internet das Coisas), permitindo um monitoramento remoto e mais eficiente. Equipamentos interconectados podem detectar anomalias elétricas e ajustar operações automaticamente.

Entre os benefícios das subestações inteligentes estão:

- Redução de custos operacionais.

- Menos tempo de inatividade por falhas.

- Respostas rápidas a problemas elétricos.

Manutenção Corretiva: Quando é Necessária?

A manutenção corretiva ocorre quando um componente já falhou ou apresenta desempenho insatisfatório. Apesar de ser menos desejável do que a preventiva, é essencial para corrigir problemas críticos e evitar danos maiores.

Os principais sinais que indicam a necessidade de manutenção corretiva incluem:

- Aumento excessivo de temperatura.

- Rompimento de isolantes.

- Oscilações de tensão fora dos padrões.

A integração da automação industrial nesses processos permite que sistemas detectem falhas rapidamente e acionem protocolos de segurança automaticamente.

Como a Automação Industrial Melhora a Eficiência da Manutenção

Com a evolução da tecnologia, a automação industrial trouxe soluções avançadas para a manutenção de transformadores e subestações. Entre os principais avanços estão:

- Sensores Inteligentes: Detectam variações de temperatura, vibração e tensão.

- Plataformas de Monitoramento: Integram dados em tempo real, permitindo diagnósticos precisos.

- Manutenção Preditiva: Utiliza IA para prever falhas antes que ocorram.

Essas inovações resultam em economia significativa e maior confiabilidade dos sistemas elétricos.

Conclusão

Garantir a manutenção eficiente de transformadores e subestações é fundamental para evitar falhas e otimizar o fornecimento de energia. Com o uso da automação industrial, é possível melhorar a precisão das inspeções, reduzir custos e garantir maior segurança operacional.

O que você acha do impacto da automação na manutenção elétrica? Deixe seu comentário abaixo!

FAQ – Perguntas Frequentes

O que é automação industrial na manutenção elétrica?

A automação industrial envolve o uso de tecnologia para monitoramento e controle de sistemas elétricos, tornando a manutenção mais eficiente e precisa.

Quais são os principais desafios na manutenção de subestações?

Os desafios incluem a previsão de falhas, altos custos operacionais e a necessidade de atualizações tecnológicas constantes.

Quais são os benefícios do uso de sensores inteligentes?

Sensores inteligentes melhoram a segurança, reduzem falhas inesperadas e permitem uma resposta rápida a problemas elétricos.

Como a manutenção preditiva reduz custos?

Ao prever falhas antes que ocorram, a manutenção preditiva evita gastos desnecessários e prolonga a vida útil dos equipamentos.